Clean In Place [Scarica questo white paper come file PDF]

La qualità del prodotto finale in molte industrie è strettamente legata all'efficienza del processo di pulizia e, di conseguenza, alla presenza o assenza di microrganismi. Uno dei metodi più pratici e ampiamente utilizzati al mondo per la pulizia dei sistemi di lavorazione chiusi è il Clean In Place (CIP), sviluppato negli anni '50 come procedura manuale, utilizzando un serbatoio di bilanciamento , una pompa centrifuga ed una connessione al sistema da pulire. Il CIP è principalmente utilizzato nell'industria alimentare, in ragione della sua efficienza, sicurezza e conformità agli standard igienici rigorosi richiesti in tale settore. Questa tecnica consente alle aziende di rispettare normative stringenti (come quelle imposte da FDA, EFSA e altre autorità), garantendo processi di pulizia validati e documentati. Una filosofia tipica del CIP nell'industria è quella adottata da Scottish & Newcastle Breweries (2008): "Garantire che tutti gli impianti di produzione, lavorazione e confezionamento siano puliti seguendo un regime standard e secondo un programma che assicuri sempre pulizia e integrità microbiologica, con costi, consumi energetici e tempi di fermo di produzione ridotti al minimo, in modo da garantire la sicurezza umana, dell'impianto, del prodotto e dell'ambiente". Infatti, il CIP è una tecnica utilizzata per pulire le superfici interne di tubazioni, serbatoi, apparecchiature di processo e componenti correlati senza la necessità di smontare le parti. Questo metodo è applicato in particolare nei settori in cui l'incrostazione delle superfici interne degli impianti rappresenta un problema significativo. Per questo motivo, la rimozione tempestiva dei depositi dalle apparecchiature di processo è essenziale per prevenire problemi quali riduzione dell'efficienza energetica, ostruzione e contaminazione. Ad esempio, nell'industria alimentare e delle bevande la pulizia rapida ed efficace dei sistemi di lavorazione chiusi è cruciale, poiché le linee di produzione vengono spesso sottoposte a pulizia giornaliera per mantenere un'elevata capacità di trasferimento del calore, minimizzare le perdite di pressione nelle unità di trattamento termico e, soprattutto, garantire la sicurezza microbiologica. Questi sistemi, generalmente costituiti da reti di tubazioni, pompe, valvole, scambiatori di calore e serbatoi, sono progettati specificamente per la lavorazione degli alimenti, e il CIP rappresenta il principale metodo di pulizia impiegato.

Anche nell'industria lattiero-casearia, una pulizia e una sanitizzazione approfondite dei sistemi di mungitura sono fondamentali per prevenire la contaminazione del latte crudo. Poiché il latte crudo è la base di molti prodotti caseari (latte liquido, latte in polvere, panna, gelato, formaggio, yogurt), qualsiasi contaminazione potrebbe compromettere la sicurezza dell'intera filiera produttiva. Un problema rilevante in questi settori è la formazione di biofilm, comunità di microrganismi che aderiscono alle superfici, causando contaminazione dei prodotti, ostruzione dei filtri, corrosione delle tubazioni e, di conseguenza, una minaccia per la salute dei consumatori. Affrontare il problema delle incrostazioni attraverso pratiche di pulizia regolari ed efficienti è quindi essenziale per mantenere le prestazioni del sistema, la sicurezza dei prodotti e la conformità agli standard normativi. Ridurre il consumo di acqua non solo consente di preservare risorse preziose, ma anche di abbassare i costi associati a energia, prodotti chimici e trattamento delle acque reflue. Ad esempio, un caso di studio nel settore delle bevande nel Regno Unito ha dimostrato risparmi significativi (fino a 222000 litri di acqua all'anno) grazie a pratiche CIP più efficienti per la pulizia di serbatoi e tubazioni. Questi processi non solo rimuovono sporco visibile e contaminanti, ma svolgono anche un ruolo fondamentale nella riduzione del carico microbico, garantendo la sicurezza dei prodotti e mantenendo l'integrità delle attrezzature. Durante questo processo, è fondamentale identificare strategie efficaci che ottimizzino il consumo di acqua, migliorino il risparmio energetico e aumentino l'efficienza termica.

Il processo del CIP

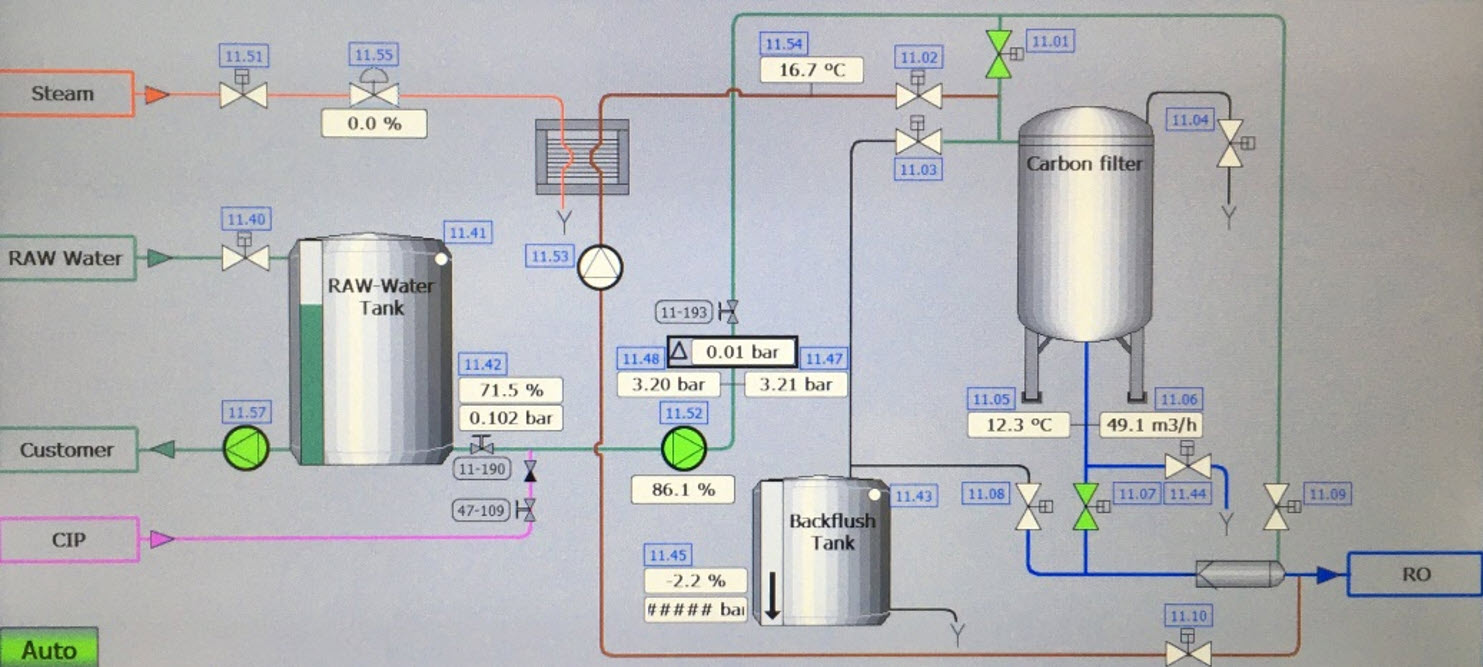

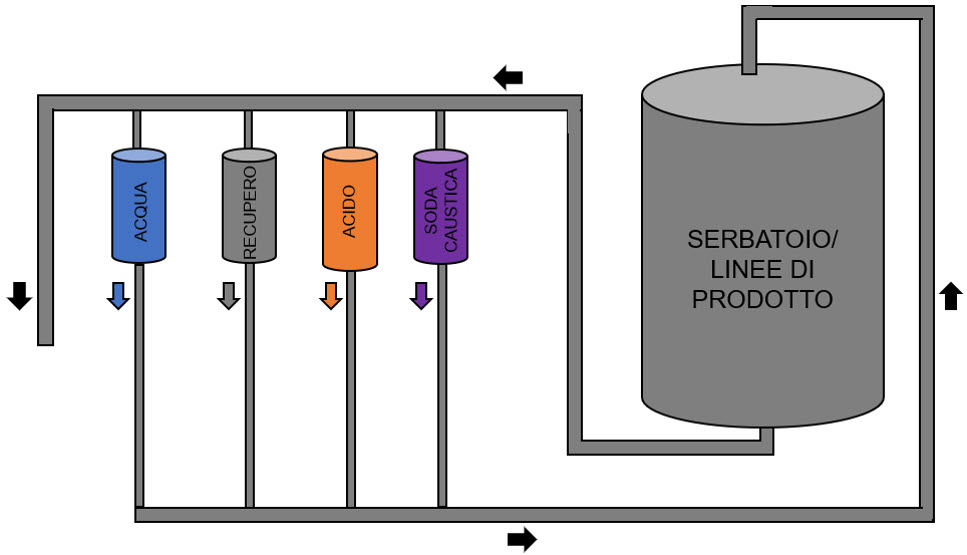

Il CIP prevede la rimozione di contaminanti come proteine, carboidrati, grassi e minerali dalle superfici, seguita dalla disinfezione per eliminare o inattivare i microrganismi. Contaminanti diversi richiedono agenti e tecniche di pulizia specifici: proteine e grassi spesso necessitano di detergenti forti, mentre i minerali possono richiedere detergenti acidi. Il processo CIP tipico consiste nel pompare detergenti e soluzioni sanificanti attraverso le tubazioni o nello spruzzarli sulle pareti dei serbatoi per rimuovere i depositi. Le sostanze chimiche comunemente utilizzate includono acido solforico, cloro, idrossido di sodio e idrossido di potassio, spesso miscelati con tensioattivi per migliorarne l'efficacia. Una procedura CIP tipica prevede un risciacquo con acqua calda, seguito da un lavaggio con soluzioni alcaline e/o acide, e un risciacquo finale per eliminare i residui dei detergenti, come illustrato nella seguente sequenza (vedi figura sottostante):

- Pulizia alcalina: per rimuovere gli elementi organici.

- Risciacquo: per eliminare la soluzione alcalina.

- Pulizia acida: per rimuovere i depositi minerali.

- Risciacquo: per eliminare la soluzione acida.

- Disinfezione: per eliminare/inattivare i microrganismi.

- Risciacquo finale: per rimuovere i prodotti chimici del CIP e preparare la linea per la produzione.

Dopo il processo CIP a sei fasi, la disinfezione garantisce che i microrganismi siano inattivati. Il metodo CIP utilizza soluzioni di pulizia che circolano attraverso pompe sanitarie, sfruttando energia cinetica, chimica e termica per pulire in modo efficiente. Ad esempio, nell'industria alimentare e delle bevande, attrezzature come tubazioni interconnesse, pompe, valvole e serbatoi rappresentano spesso punti critici da pulire, evidenziando la complessità intrinseca dei sistemi CIP. Per fare un esempio, un caso di studio ha analizzato un sistema CIP di quattro linee di produzione in una grande azienda alimentare e delle bevande. Il sistema comprendeva 10 serbatoi di pulizia, 9 linee di pulizia a pressione e 91 circuiti di pulizia. Era composto da 1048 pompe/valvole, 1578 sensori e 10 diversi tipi di segnali. Inoltre, il sistema era gestito da 188 ordini di CIP, 1248 standard di formulazione CIP e 4298 sistemi standard di fase CIP, tutti adattati per soddisfare processi di pulizia specifici. Questi sistemi erano controllati da parametri precisi come il tempo di pulizia, la pressione, il flusso, la concentrazione chimica e la temperatura - fattori noti collettivamente come TACT (Tempo, Azione, Chimica e Temperatura, vedi figura sottostante).

Fattori che influenzano la pulizia CIP

La rimozione dei depositi dipende dalla temperatura e dalla concentrazione della soluzione detergente, dal tempo di contatto, dalla pressione e dall'idrodinamica generale del flusso. Una pulizia CIP efficace si ottiene quando la temperatura della soluzione detergente, in particolare della soda caustica (concentrazione utilizzata pari all'1,0% in peso di NaOH), si aggira tra i 55 °C e i 70 °C. La pressione utilizzata nel CIP all'interno delle tubazioni è tipicamente compresa tra 60 psg e 100 psg, mentre per i serbatoi generalmente è inferiore a 60 psg. Un aspetto cruciale per l'efficacia del CIP è l'uso di condizioni di flusso turbolento durante la pulizia. Il flusso turbolento si verifica quando il movimento del fluido "caotico" è caratterizzato da rapidi cambiamenti di pressione e velocità. Questo contrasta con il flusso laminare, in cui il fluido si muove in strati lisci e paralleli. Nel flusso turbolento, il maggiore mescolamento e il moto irregolare generano forze di taglio che rimuovono efficacemente residui, biofilm o detriti dalle superfici. Il numero di Reynolds (Re) è un parametro chiave per determinare il regime di flusso. Nel CIP, un numero di Reynolds superiore a 4000 indica tipicamente un flusso turbolento, ideale per la pulizia. Per ottenere la turbolenza corretta sono spesso necessarie velocità di flusso elevate e sistemi di tubazioni progettati adeguatamente per garantire velocità e pressione sufficienti. Il flusso turbolento non solo migliora l'azione meccanica necessaria per rimuovere i residui, ma ottimizza anche la distribuzione dei detergenti, del calore e dell'acqua di risciacquo, garantendo una pulizia approfondita anche nelle aree difficili da raggiungere delle apparecchiature, come tubi, valvole e angoli dei serbatoi.

Diverse tipologie di CIP

Esistono tre tipi di sistemi CIP:

- Sistema a perdere: in un sistema di questo tipo, la soluzione detergente viene utilizzata una sola volta e poi eliminata. Questi sistemi sono generalmente compatti e posizionati vicino alle apparecchiature da pulire. Sono particolarmente adatti per apparecchiature molto sporche, dove la contaminazione della soluzione detergente potrebbe ridurre l'efficacia della pulizia se riutilizzata. Poiché la soluzione e l'acqua di risciacquo vengono eliminate dopo un singolo ciclo, questo approccio garantisce la massima igiene, ma può comportare un consumo maggiore di acqua e prodotti chimici.

- Sistema a riutilizzo: un sistema CIP a riutilizzo recupera e ricicla le soluzioni igienizzanti (detergenti o acidi) per più cicli di pulizia. Questo design riduce l'uso di prodotti chimici e acqua, redendolo più conveniente e rispettoso dell'ambiente. Tuttavia, è necessario un monitoraggio e una manutenzione regolari della soluzione igienizzante per garantirne l'efficacia e l'assenza di contaminazioni.

- Sistema multiuso: i sistemi CIP multiuso combinano le caratteristiche dei sistemi a perdere e dei sistemi a riutilizzo. Questi sistemi possono impiegare soluzioni monouso per le sezioni più sporche e soluzioni a riutilizzo per le aree meno contaminate. Questo approccio ibrido bilancia la necessità di una pulizia efficace con l'efficienza delle risorse, fornendo flessibilità in base ai requisiti specifici delle apparecchiature.

In base al funzionamento, i sistemi CIP tradizionali si dividono generalmente in due tipi: sistemi manuali, basati su controlli elettrici e che richiedono interventi umani e sistemi automatizzati, che vengono controllati automaticamente, offrendo maggiore precisione ed efficienza nella gestione dei parametri di pulizia. Oggi i sistemi CIP automatizzati sono ampiamente utilizzati e rappresentano lo standard globale per la pulizia delle apparecchiature di processo, in particolare nell'industria lattiero-casearia. In entrambi i tipi di sistemi, il monitoraggio in tempo reale di parametri come la velocità di flusso, la concentrazione chimica e la temperatura è cruciale per mantenere l'efficacia della pulizia e garantire la conformità agli standard igienici. Un metodo di pulizia sempre più popolare è rappresentato dal CIP a fase singola, che utilizza prodotti acidi o alcalini con agenti chelanti. Questi agenti (come l'EDTA) reagiscono con il calcio e altri metalli, rompendo i depositi e facilitandone l'eliminazione. Questo processo riduce le fasi necessarie a:

- Pre-lavaggio iniziale.

- Ricircolo della soluzione a fase singola.

- Risciacquo finale.

Per la preparazione di soluzioni alcaline e acide, si utilizzano materie prime come soda caustica e acido nitrico o formulazioni contenenti tensioattivi e agenti sequestranti che migliorano le prestazioni del ciclo di pulizia. L'eliminazione di due fasi (il risciacquo intermedio e il secondo ciclo di soluzione igienizzante) consente risparmi in termini di tempo e acqua, oltre a una significativa riduzione dei costi energetici per il riscaldamento della soluzione igienizzante e il funzionamento delle pompe di ricircolo. In entrambi i casi, è necessario valutare gli aspetti negativi. I sistemi a fase singola richiedono l'uso di sostanze che possono causare problemi ambientali non trascurabili. Al contrario, nei sistemi a doppia fase, il consumo di acqua, reagenti ed energia risulta maggiore.

Altre tecniche di pulizia

Oltre al CIP, nell'industria vengono utilizzate molte altre tecniche di pulizia, tra cui la pulizia con schiuma, la pulizia manuale, la pulizia ambientale e, in aggiunta al CIP, la Sanitation In Place (SIP). Negli impianti aperti, la schiuma viene ampiamente utilizzata per la pulizia di grandi superfici, in ragione della sua capacità di aderire alle superfici verticali, fornendo un tempo di contatto prolungato per l'azione dei detergenti. La schiuma può penetrare in aree difficili da raggiungere ed è particolarmente efficace nei processi di pulizia manuale o semi-automatizzati. La pulizia manuale è utilizzata in operazioni di scala più piccola o in aree dove l'automazione risulta più complessa. Questo metodo dipende fortemente dall'abilità dell'operatore e dalla qualità dei detergenti utilizzati. Per quanto riguarda la pulizia ambientale, la disinfezione di pavimenti, pareti e spazi di lavoro generali è essenziale per minimizzare il rischio di contaminazione incrociata. Il SIP è un processo di pulizia aggiuntivo che prevede una fase di sterilizzazione. La sterilizzazione dei processi sanitari viene eseguita al termine del processo CIP. Questo consente di eliminare i microrganismi ancora attivi nel sistema, utilizzando acqua calda o vapore saturo ad alte temperature (tipicamente 140 °C). L'efficacia di questa operazione può essere ulteriormente migliorata aggiungendo disinfettanti chimici.

Problemi di contaminazione microbiologica

Durante il processo di lavorazione, particelle di cibo e altri materiali possono accumularsi sulle superfici interne e umide delle attrezzature. Questi depositi possono ospitare microrganismi, compromettendo la sicurezza del prodotto finale. L'obiettivo principale del CIP è eliminare i depositi organici come proteine, carboidrati, grassi e minerali che forniscono nutrienti e riparo ai batteri. La formazione di biofilm batterici negli impianti di trasformazione alimentare rappresenta una preoccupazione significativa per i produttori. Questo strato protegge i batteri residenti, aumentandone la loro resistenza ai trattamenti antimicrobici e di pulizia. I biofilm contribuiscono anche ad altri problemi operativi, come la corrosione dei metalli, la riduzione del flusso, della vita delle apparecchiature e dell'efficienza di scambio termico. Un programma efficace di pulizia e sanificazione è fondamentale per eliminare i microrganismi. Purtroppo, la maggior parte degli agenti di sanificazione è sviluppata sulla base di studi condotti su cellule planctoniche, che presentano caratteristiche fisiologiche diverse rispetto a quelle delle cellule nei biofilm.

In questo contesto, la qualità dell'acqua gioca un ruolo cruciale nell'efficacia dei processi di pulizia. La durezza dell'acqua, il suo pH e la presenza di sali disciolti, come cloruri e solfati, possono influire in modo significativo sulle prestazioni di detergenti e disinfettanti. L'acqua dura, ad esempio, consuma più detersivo e può portare alla formazione di calcare, che crea un rifugio protettivo per i microrganismi. I cloruri possono causare la corrosione delle apparecchiature, mentre i solfati possono interferire con i disinfettanti e favorire la crescita batterica. Pertanto, comprendere e controllare la qualità dell'acqua è essenziale per mantenere operazioni di pulizia efficaci e per progettare un processo CIP efficace.

Tecniche innovative per migliorare l'efficienza CIP e il controllo microbico

Diverse condizioni influenzano l'efficienza del CIP, come le proprietà fisico-chimiche dello sporco (pH, umidità, composizione chimica), le proprietà delle superfici (idrofilia/idrofobicità e rugosità), il profilo di temperatura tra il fluido e la superficie delle attrezzature, i prodotti chimici utilizzati e la loro concentrazione, le condizioni idrodinamiche, tra cui la velocità del flusso, sforzo di taglio medio e le sue oscillazioni, la geometria delle attrezzature e la presenza di zone di ristagno. Le tecniche di fluidodinamica computazionale (Computational Fluid Dynamics, CFD) sono utili per studiare gli effetti della geometria del sistema di tubazioni sulla dinamica dei fluidi. In questo modo, è possibile prevedere il comportamento dei fluidi all'interno delle tubazioni e identificare le aree a rischio, con condizioni idrodinamiche sfavorevoli per la sanificazione, considerando variabilità del flusso e dello sforzo di taglio. Inoltre, l'uso delle simulazioni CFD consente di sviluppare modelli matematici per prevedere numericamente il comportamento del processo, contribuendo alla riduzione del consumo energetico, dell'uso di prodotti chimici e dell'acqua per il risciacquo, dei tempi di fermo produzione e della quantità di generati. Un approccio promettente per ridurre l'adesione microbica è la modifica delle superfici, a volte applicata nell'industria alimentare, mediante l'uso del plasma freddo. Questa strategia non solo ha il potenziale di minimizzare l'uso di agenti chimici, come il cloro, durante la fase di sanificazione, ma contribuisce anche a inibire la formazione di biofilm patogeni, riducendo il rischio di contaminazione alimentare, soprattutto nelle sezioni che presentano aree di ristagno e ricircolo del fluido.

Monitoraggio dell'efficacia del CIP

Il monitoraggio continuo dell'efficacia del CIP è essenziale per garantire la conformità agli standard igienici e normativi. È fondamentale verificare l'efficacia della sanificazione per confermare o regolare i parametri presi in considerazione, come discusso in precedenza, e minimizzare il rischio di contaminazione. I principali indicatori utilizzati per garantire l'efficacia del CIP sono la concentrazione dei prodotti chimici di pulizia, il controllo della temperatura, la velocità di flusso e il tempo dedicato alla pulizia. Inoltre, il monitoraggio post-CIP prevede il campionamento dell'acqua di risciacquo che circola nel sistema e la sua analisi mediante quantificazione di ATP e TOC.

I processi CIP utilizzano prodotti chimici come soda caustica o acidi per sciogliere depositi organici e minerali, come già accennato. La concentrazione di questi prodotti chimici viene monitorata attraverso sensori di conducibilità o di pH, che aiutano a mantenere livelli ottimali, prevenendo concentrazioni insufficienti, che potrebbero non garantire una pulizia adeguata, o concentrazioni eccessive, che potrebbero danneggiare le attrezzature. La temperatura influisce significativamente sull'efficienza della pulizia, poiché i sistemi CIP operano a temperature specifiche per massimizzare i risultati. La temperatura viene monitorata con termocoppie o sensori ad infrarossi per garantire che ogni fase raggiunga il valore prefissato.

Il monitoraggio della velocità di flusso tramite flussometri è essenziale per prevenire flussi insufficienti che potrebbero causare zone cieche all'interno delle tubazioni, dove potrebbero rimanere residui. Inoltre, la durata di ogni fase del CIP, dal pre-risciacquo al lavaggio chimico, deve essere attentamente controllata, utilizzando timer automatici per assicurare che ogni fase abbia il tempo di contatto necessario. La verifica post-CIP viene comunemente applicata per rilevare residui biologici e materiale organico nell'acqua di risciacquo utilizzata nel sistema. Il metodo ATP consente di individuare residui biologici, mentre il TOC quantifica i composti organici, come discusso in un precedente white paper inerente le tecniche di monitoraggio batterico. Per verificare ulteriormente l'efficienza del CIP, ALVIM ha sviluppato una tecnologia online e in tempo reale.

Il Sensore ALVIM di biofilm è una soluzione tecnologicamente avanzata per monitorare lo sviluppo di biofilm batterici nei sistemi industriali. Questo dispositivo rileva la crescita di biofilm in una fase precoce, consentendo alle industrie di ottimizzare le procedure di pulizia e sanificazione, in particolare nelle applicazioni di Clean-In-Place. Monitorando l'accumulo di biofilm, il Sensore ALVIM permette di attivare il CIP solo quando necessario, riducendo l'uso di prodotti chimici e acqua, i tempi di fermo produzione e migliorando l'efficienza complessiva del sistema. Con applicazioni in sistemi idrici, produzioni alimentari e torri di raffreddamento, la tecnologia ALVIM supporta sia l'efficienza operativa che la conformità normativa. Integrando i Sensori di biofilm all'interno del processo CIP, gli operatori possono monitorare la formazione di biofilm in tempo reale e intraprendere azioni correttive prima che i biofilm si insedino stabilmente.

Conclusioni

Una gestione efficace del biofilm e della contaminazione microbiologica è fondamentale per garantire la sicurezza e la qualità dei prodotti, preservare la longevità degli impianti e assicurare la conformità alle normative. Il sistema Clean-In-Place rappresenta una soluzione indispensabile per industrie come quelle alimentari, delle bevande e le industrie lattiero-casearie, dove una pulizia rapida e accurata dei sistemi di produzione è di primaria importanza per prevenire rischi microbiologici e preservare l'efficienza operativa. Tuttavia, il miglioramento continuo del processo CIP, attraverso l'ottimizzazione dei parametri di pulizia (come temperatura, concentrazione chimica e condizioni di flusso) e l'integrazione di tecnologie avanzate come i Sensori ALVIM di biofilm, offre un'opportunità significativa per ridurre il consumo di acqua, energia e prodotti chimici. L'implementazione di sistemi di monitoraggio come i Sensori ALVIM consente non solo di monitorare in tempo reale la formazione di biofilm, ma anche di intervenire tempestivamente, prevenendo la proliferazione microbiologica e riducendo i tempi di inattività della produzione. Adottando un approccio olistico al controllo della pulizia e alla sanificazione, le industrie possono raggiungere nuovi standard di efficienza e sicurezza, proteggendo la salute dei consumatori e l'integrità dei loro prodotti.

|

Hai un problema simile con il biofilm? consultancy

|